Makro & Odvetvia | Odvetvia

Emisie CO2 zmenia materiálovú skladbu automobilov, podiel tradičnej ocele klesne

Výrobcovia ocele a subdodávatelia pre automobilové odvetvie musia aktívne spolupracovať s automobilkami, ak chcú ostať v hre aj v budúcnosti

04.05.2014 | Zdroj: EY

CFO.sk

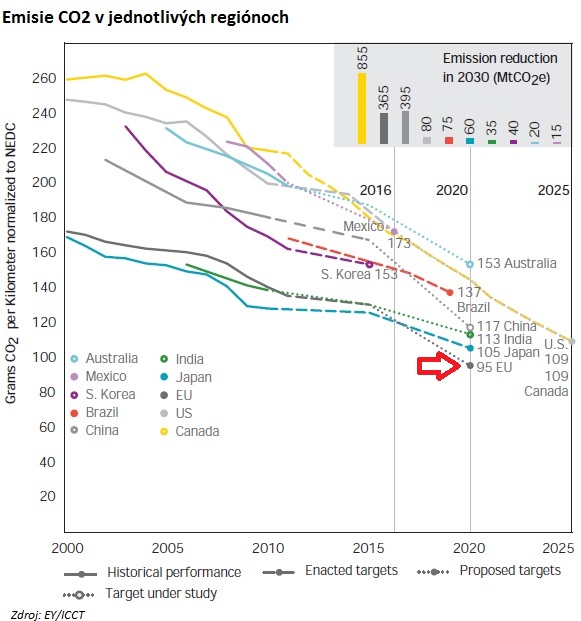

Legislatívne požiadavky na znižovanie emisií CO2 predstavujú podľa štúdie spoločnosti EY Global Steel 2014 jednu z najväčších výziev, ktorým čelia výrobcovia automobilov a ich dodávatelia na trhu Európskej únie. EU má spomedzi hlavných svetových trhov najprísnejšie nastavené ciele v oblasti emisií CO2: do roku 2021 musia výrobcovia pod hrozbou miliónových pokút znížiť hodnotu emisií na 95 g/km, čo predstavuje takmer 30%-né zníženie v porovnaní s hodnotami, ktoré dosahujú autá vyrábané pre európsky trh v súčasnosti.

Automobilky sú nútené hľadať spôsoby, ako znížiť veľkosť a váhu svojich modelov. Inovujú konštrukciu vozidiel, motorov a následne aj výrobných procesov. Zavádzajú duté sedadlové rámy, zmenšujú veľkosť motora, a investujú miliardy do vývoja hybridných, a v konečnom dôsledku čisto elektricky poháňaných automobilov. Niektoré automobilky, ako Toyota, General Motors, BMW či Ford už predstavili svoje verzie hybridov a elektromobilov.

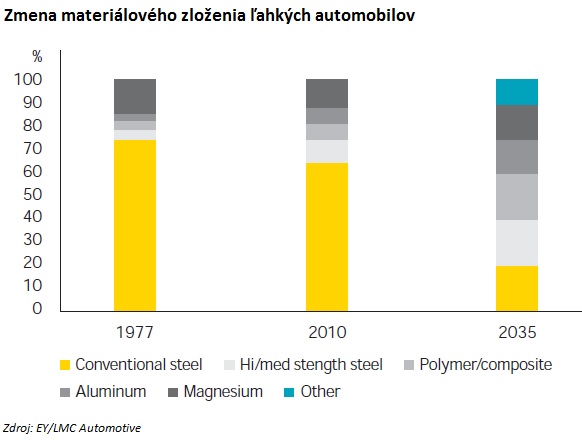

Jedným z kľúčových spôsobov, ako tieto náročné ciele dosiahnuť, je používanie alternatívnych materiálov namiesto ťažkej ocele. V súčasnosti predstavuje podiel tradičnej ocele na celkovej váhe auta zhruba 68%. Ten však podľa automobilového think-tanku LMC Automotive do roku 2035 klesne na menej ako 20%. Tradičnú oceľ nahradí pokročilá vysoko-pevnostná oceľ (AHSS), hliníkové a horčíkové zliatiny, a kompozitné materiály (s uhlíkovými vláknami, termoplasty apod.).

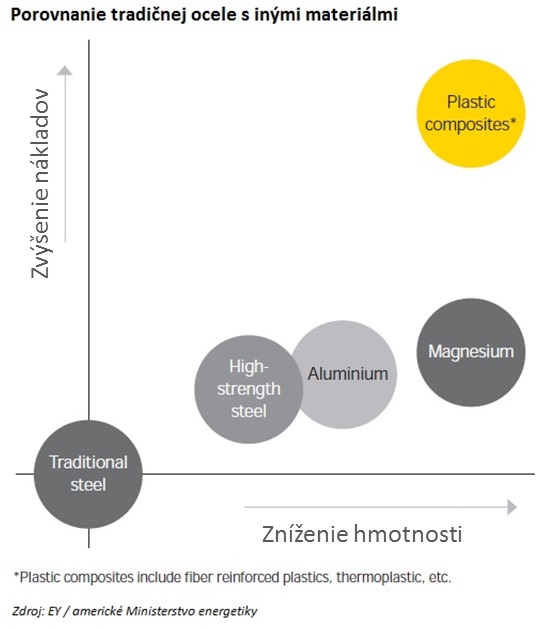

Automobilky však budú pri komerčnej využiteľnosti alternatívnych materiálov zvažovať nielen ich váhu a iné kvalitatívne parametre, ale aj súvisiace náklady na samotný materiál a jeho spracovanie vo výrobnom procese. Z tohto pohľadu sú kompozitné plasty síce najefektívnejším, ale aj najdrahším riešením. Naopak, využitie pokročilej vysoko-pevnostnej ocele bude podľa EY rásť aj napriek tomu, že hliník a kompozity sú ľahšie, a to vďaka lepšiemu pomeru medzi výkonom / váhou a cenou. Komerčná využiteľnosť alternatívnych materiálov sa tiež líši v závislosti na jednotlivých komponentoch.

Viaceré automobilky už aktívne spolupracujú s výrobcami ocele na vývoji novej vysoko-pevnostnej ocele s cieľom dosiahnuť legislatívne požiadavky na emisie CO2. Napríklad Nissan vyvinul nový druh ocele v spolupráci s Nippon Steel & Sumitomo Metal a Kobe Steel, a do roku 2017 chce zvýšiť podiel AHSS vo svojich automobiloch o 25%. Ruský Severstal získal od amerického Ministerstva energetiky pôžičku 730 mil. USD na podporu vývoja AHSS pre automobilový priemysel.

Ak chcú subdodávatelia komponentov, ako aj výrobcovia ocele zostať v automobilovom priemysle naďalej v hre, musia tieto trendy sledovať a úzko spolupracovať s automobilkami. To znamená v rámci partnerstiev, spoločných projektov a joint-venture participovať na vývoji nových materiálov, komponentov a výrobných procesov. Samotné automobilky vytvárajú spoločné nákupné aliancie, ako napr. General Motors a PSA Peugeot Citroen či BMW a Daimler, čo im popri väčších objemoch umožňuje štandardizovať kvalitatívne parametre nakupovanej ocele a tak znižovať jej výrobné jednotkové náklady.

Zvoľte si bezplatné zasielanie newslettera e-mailom alebo RSS správ a zostaňte informovaní o novom obsahu na CFO.sk.

Dajte nám vedieť Vaše pripomienky a podnety k portálu - napíšte nám na cfo@cfo.sk.